- 1

|

生产工艺需求:

涂布工序:需要铝导辊表面具有极高的平整度和光洁度,以***涂布的均匀性,避免出现涂布厚度不一致或有瑕疵的情况。同时,为了防止浆料粘辊,可选择表面经过特殊处理,如镀硬铬或特氟龙涂层的铝导辊,降低表面的摩擦系数,使浆料能够顺畅地在导辊上传输。

干燥工序:对导辊的导热性能有较高要求,以便能够快速将热量传递给极片,提高干燥效率。铝合金材质本身导热性较好,如 6061 铝合金。此外,如果干燥过程中温度较高,还可以考虑选择通水冷却铝导辊,通过循环水带走热量,防止导辊因过热而变形,影响极片质量。

辊压工序:该工序需要铝导辊具备较高的强度和硬度,以承受较大的轧制力。可选用 6061 铝合金材质的铝导辊,其强度较高。同时,为了提高辊压的精度,导辊的同心度和圆柱度要求也非常高,一般要求同心度误差控制在 ±0.02mm 以内,圆柱度误差控制在极小范围内1。

分切工序:分切时要求铝导辊能够***地控制极片的张力和走向,避免极片出现波浪边或毛刺。因此,需要选择转动灵活、精度高的铝导辊,如采用优质轴承和轴端特殊工艺的铝导辊。此外,对于一些需要进行包角控制的分切工艺,还需要选择具有相应高度调节功能的铝导辊7。

材质选择1:

6061 铝合金:具有较高的强度和良好的耐腐蚀性,适用于对强度要求较高的场合,如辊压、分切等工序中承受较大张力和压力的铝导辊。

6063 铝合金:加工性能和表面处理效果较好,外观更加美观,常用于对外观质量要求较高的工序,如涂布工序中对导辊表面光洁度要求高的情况。如果预算充足,且对导辊性能要求较高,6061 铝合金是不错的选择;如果更注重外观和加工成本,6063 铝合金则更为合适。

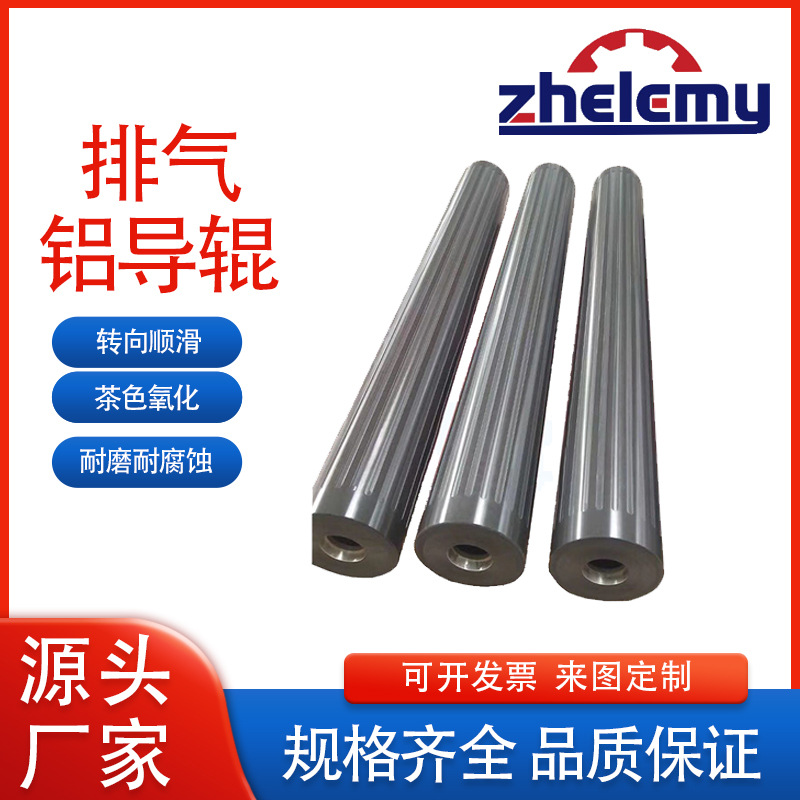

表面处理工艺1:

阳极氧化:可以提高铝导辊的表面硬度和耐腐蚀性,使其更加耐用,适用于在较为恶劣的环境下使用,如在有酸碱等腐蚀性物质的生产环境中。经过阳极氧化处理的铝导辊,其表面硬度可以提高到 HV300 以上。

镀硬铬:能使导辊表面更加光滑,减少摩擦力,提高输送效率,同时也具有较好的耐磨性和耐腐蚀性,常用于对表面光洁度和耐磨性要求高的工序,如涂布、分切等。

其他处理:还可以根据特殊需求进行喷砂、网纹、特氟龙喷涂、陶瓷喷涂等处理,以增强铝导辊的耐刮、耐磨、耐腐蚀等性能,或满足特定的工艺要求,如增加表面摩擦力等。

尺寸规格:导辊的直径、长度、壁厚等参数需根据设备的具体尺寸和布局来确定1。直径越大,承载能力越强,但转动惯量也会相应增大;长度要与生产设备的幅宽相匹配,避免出现物料传输过程中跑偏或无法正常传输的情况;壁厚则需要根据导辊的使用环境和承受的压力来选择,以***导辊具有足够的强度和刚性。

结构特点3:

空心铝辊:重量较轻,转动惯量小,适用于对重量和转动灵活性要求较高的场合,如高速运转的涂布机或分切机。

轴接铝辊:辊体两端与钢轴或不锈钢轴端结合,形成一体式结构,能够承受较大的扭矩和载荷,适用于需要传递较大动力的设备,如辊压机。

过水铝辊:内部设有通水冷却通道,可以通过控制循环水的温度来调节辊体的温度,适用于对温度控制有要求的工艺过程,如干燥工序中防止极片过热。

精度要求:锂电生产对铝导辊的精度要求较高,包括同心度、圆柱度、直线度等。高精度的铝导辊能够***极片在传输过程中的稳定性和准确性,减少因导辊精度不足而导致的极片质量问题。例如,在高精度的涂布和分切工艺中,同心度误差一般控制在 ±0.02mm 以内,圆柱度误差控制在 ±0.003mm 以内。